劉敬祺1,胡光良2,張躍飛1,嚴(yán)勝義2,朱少軍2

(1.浙江工貿(mào)職業(yè)技術(shù)學(xué)院,浙江溫州325003;2.浙江長江汽車電子有限公司,浙江溫州325025)

摘要:汽車旋鈕作為內(nèi)飾面板上重要的功能零件,其操作表面常設(shè)計為多齒形結(jié)構(gòu)并采用電鍍后處理工藝,以賦予產(chǎn)品獨特的人機(jī)交互體驗。為了順利成型脫模,齒形結(jié)構(gòu)的成型應(yīng)設(shè)計多向抽芯機(jī)構(gòu),并嚴(yán)格控制行位分型段差,以保證產(chǎn)品成型質(zhì)量。以某汽車品牌內(nèi)飾旋鈕為例,分析建立了一套關(guān)于齒形結(jié)構(gòu)與抽芯行位數(shù)量的計算方法,以此確定最優(yōu)行位抽芯方案。行位成型齒面采用電火花放電成型工藝,根據(jù)加工對象離散程度,實際生產(chǎn)分為分體式加工和組合式加工。其中組合式加工需要五軸數(shù)控加工制備整體式電極,依賴模具裝配關(guān)系組合行位實現(xiàn)一體化成型。通過合理拆分成型零件結(jié)構(gòu)及加工定位孔系以實現(xiàn)行位成型過程的可靠定位,以此為基礎(chǔ)設(shè)計了一套基于組合加工的多齒形汽車旋鈕注塑模具,并詳細(xì)敘述了模具結(jié)構(gòu)設(shè)計方案。實踐表明,組合式加工工藝比分體式加工在生產(chǎn)效率及質(zhì)量方面均有明顯提升,設(shè)計制造的模具安全可靠,塑件成型滿足預(yù)期要求,分型段差明顯改善,可控制在0.02mm以內(nèi),電鍍表面質(zhì)量良好,無積鍍、毛刺、鼓包、起皮等缺陷。

關(guān)鍵詞:汽車旋鈕;多齒形結(jié)構(gòu);電火花放電;組合加工;多向抽芯

汽車旋鈕作為汽車內(nèi)飾面板上的一種交互裝置,常被應(yīng)用于車輛娛樂、空調(diào)、導(dǎo)航等多個系統(tǒng),承擔(dān)音量、溫度、風(fēng)速等參數(shù)的調(diào)節(jié)功能。在當(dāng)今車輛設(shè)計日趨人性化、智能化的大背景下,汽車旋鈕要求易于操作和辨識,以提高駕駛者在車輛控制過程的便利性和安全性。同時,不同品牌和車型旋鈕要求具有個性化造型和設(shè)計風(fēng)格,在保證其功能性的同時,需兼顧視覺效果和美學(xué)價值,以吸引用戶的目光[1]。

因此,常見旋鈕通常為圓柱形,并增加紋理設(shè)計及特殊表面工藝,以提供更好的人機(jī)交互體驗。多齒形結(jié)構(gòu)常見于旋鈕操作表面,賦予其不同的觸感及質(zhì)感,提供產(chǎn)品防滑及防磨損功能[2]。隨著加工技術(shù)的不斷發(fā)展,齒形實現(xiàn)自由定制,產(chǎn)品樣式及細(xì)節(jié)體現(xiàn)更為豐富,通過表面電鍍進(jìn)一步賦予塑件金屬質(zhì)感,增添產(chǎn)品的高級感和奢華感,傳遞精工細(xì)作的品牌價值,可幫助企業(yè)塑造市場競爭力和品牌形象[3]。

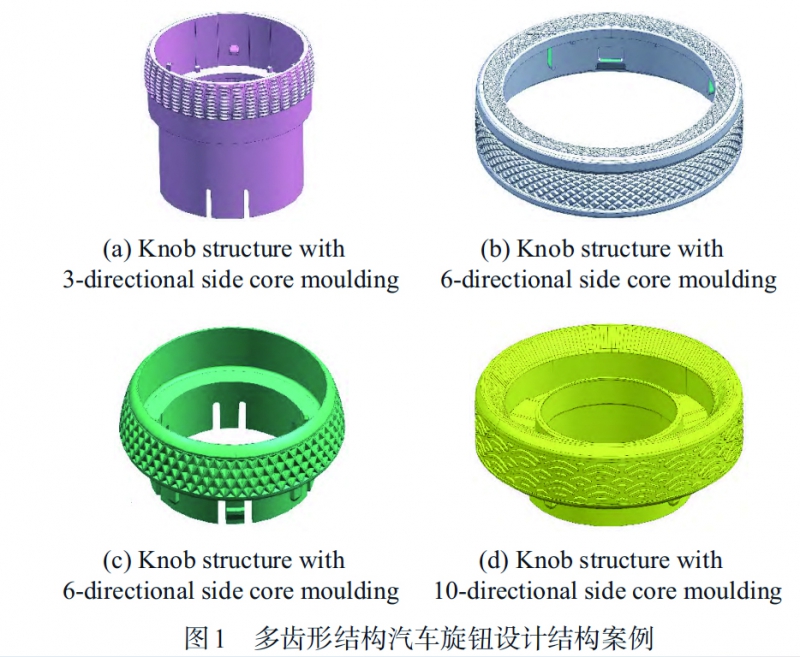

為保證塑件注塑后順利脫模,多齒形汽車旋鈕須采用行位多向同時抽芯成型,不同齒形抽芯難易程度各異,需要視結(jié)構(gòu)具體分析,相關(guān)設(shè)計案例如圖1所示。有的旋鈕結(jié)構(gòu)僅需3個行位即可成型,有的則需要6個,更多的甚至需要10個行位成型。基于電鍍工藝的特殊要求,模具結(jié)構(gòu)設(shè)計與成型質(zhì)量的要求較高,尤其是成型零部件的加工及裝配需保證極高質(zhì)量及精度,不允許過大的分型段差以及銳邊、棱角等缺陷[4]。筆者以某汽車品牌電鍍操作旋鈕為例,結(jié)合產(chǎn)品結(jié)構(gòu)和設(shè)計要求明確了塑件多行位抽芯成型方案,分析了不同加工工藝路線下模具成型零件加工效率以及產(chǎn)品成型質(zhì)量,最終確定了組合式加工工藝,并以此為基礎(chǔ)詳細(xì)闡述了模具總體設(shè)計方案。

1塑件結(jié)構(gòu)分析

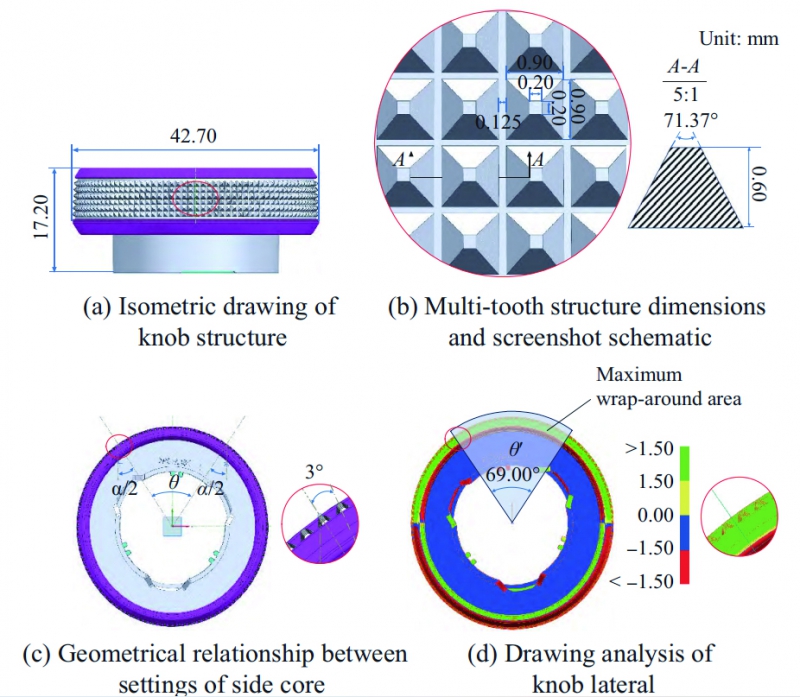

研究對象為一個需六向抽芯成型的多齒形汽車旋鈕,結(jié)構(gòu)如圖2a所示,外形尺寸為42.7mm×17.2mm,凈重5.8g,年產(chǎn)量50000件,模具設(shè)計壽命30萬次。塑件操作表面周向均勻分布著6行120列齒形紋理結(jié)構(gòu),齒形輪廓為四面等腰錐體,具體如圖2b所示。齒底截面尺寸為0.9mm×0.9mm,齒頂截面尺寸為0.2mm×0.2mm,齒高0.6mm,同一圓周截面對立齒面夾角α為71.37°,相鄰齒間中心線夾角Y為3°,齒根間距為0.125mm。

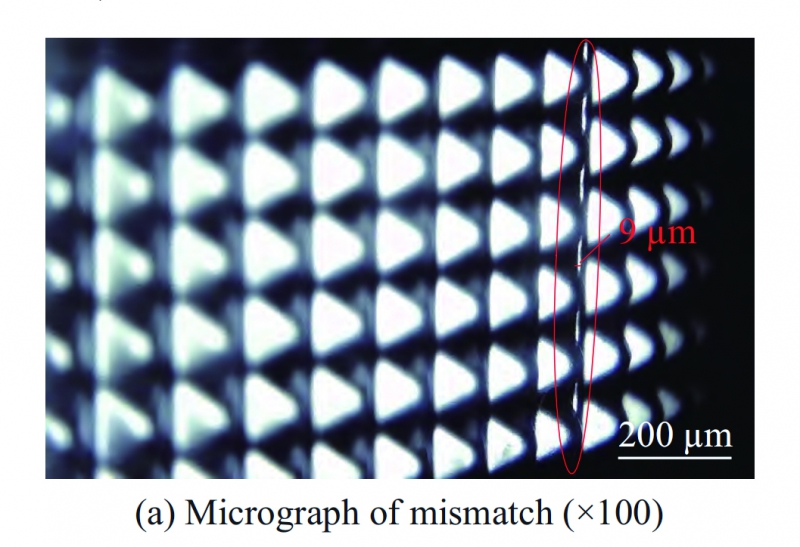

塑件材料選用電鍍級聚碳酸酯/丙烯腈-丁二烯-苯乙烯共聚物(PC/ABS)(SABIC公司,MC1300100),要求齒形特征成型面為鏡面,其余為光面;整體無毛刺、飛邊,電鍍后無積鍍、毛刺、鼓包、起皮等缺陷,重點關(guān)注成型齒形的相鄰行位分型處。實踐表明,瓣合行位的成型段差直接影響電鍍質(zhì)量。較大分型段差或局部銳邊、棱角會引起電荷集聚效應(yīng),段差現(xiàn)象進(jìn)一步加劇,產(chǎn)生積鍍、毛刺或燒焦現(xiàn)象,不僅大大影響產(chǎn)品美觀,還會降低鍍層結(jié)合強(qiáng)度進(jìn)而出現(xiàn)鼓包、起皮、脫落等缺陷,嚴(yán)重影響產(chǎn)品的使用體驗。因此,模具設(shè)計及制造過程多行位加工裝配精度是保證其復(fù)雜多齒形外觀面成型質(zhì)量的關(guān)鍵[5],實際生產(chǎn)過程應(yīng)控制段差小于0.02mm。因涉及曲面測量,采用顯微放大鏡目視觀察控制成型段差。

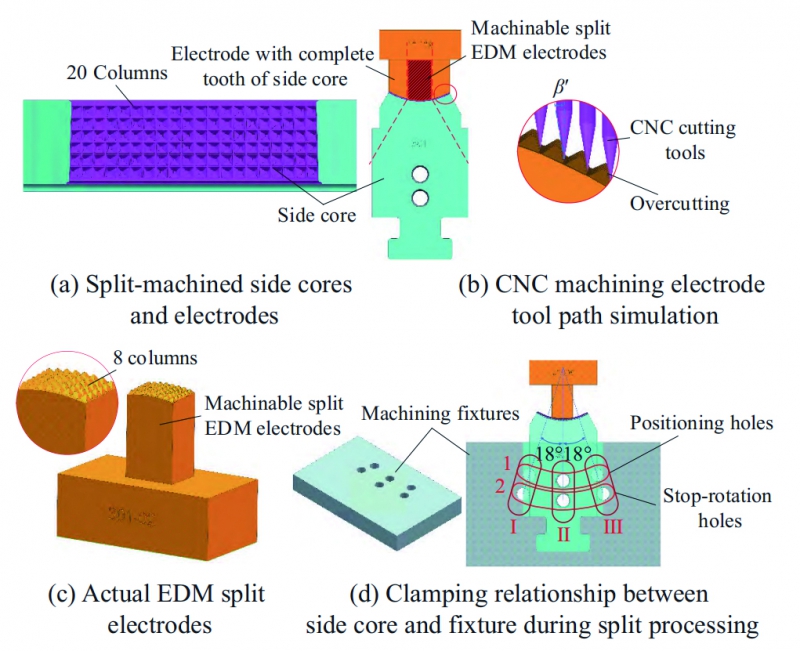

據(jù)經(jīng)驗可知,行位設(shè)置越多,對模具裝配及成型質(zhì)量越不利,應(yīng)根據(jù)塑件齒形參數(shù)確定所需最少行位數(shù)量[6-7]。為保證結(jié)構(gòu)順利成型,行位齒形的脫模斜角β為1.50°。根據(jù)圖2c及圖2d所示的幾何關(guān)系可知,行位分型線應(yīng)設(shè)置在齒形結(jié)構(gòu)的齒根中心[8],并且滿足式(1)~式(4)時,行位包覆塑件表面齒形結(jié)構(gòu),可順利抽芯脫模。

式中:θ為行位包覆區(qū)域內(nèi)相距最遠(yuǎn)兩齒形的中心線夾角;n為行位最大包覆齒形數(shù)(向下取整);z為齒形總列數(shù);θ'為行位最大包覆角;m為順利抽芯所需的最少行位數(shù)(向上取整)。

本例α=71.37°,β=1.50°,γ=3.00°,z=120,聯(lián)立各式計算得最大包覆齒數(shù)為23齒,對應(yīng)最大包覆角為69.00°,因此可確定塑件順利成型所需最少行位數(shù)為6塊。

2多齒形結(jié)構(gòu)行位加工工藝路線分析

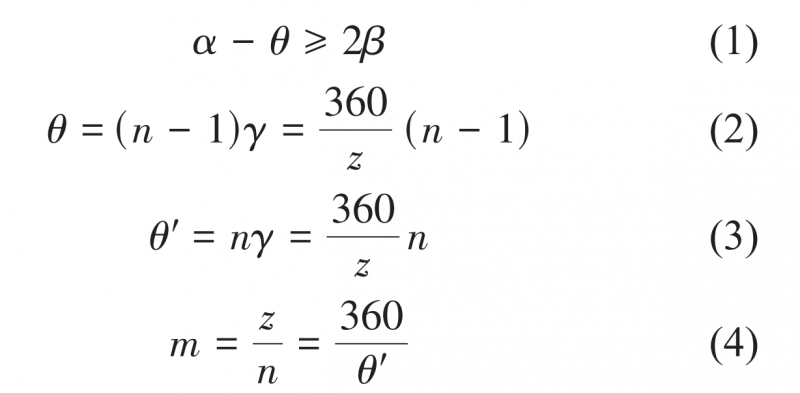

隨著現(xiàn)代模具制造工藝的不斷發(fā)展,三維曲面在模具型芯型腔的應(yīng)用日漸廣泛。作為模具加工的主要手段,數(shù)控加工(CNC)和電火花加工(EDM)各有特色。CNC擅于加工較為平坦型腔面,加工質(zhì)量及效率高,也可用于EDM電極的制造。對于模具復(fù)雜型面、夾角、窄縫、深坑等部位加工,必須由EDM完成。EDM成型幾何形狀雖不受限制,實際生產(chǎn)仍應(yīng)考慮電極制造難易程度。對于本試驗用多齒形旋鈕塑件,按照最優(yōu)行位抽芯方案成型需設(shè)置6個行位,因此單個行位成型面上均勻分布著20列齒形溝槽,如圖3a所示。齒形結(jié)構(gòu)中心線各異,考慮零件結(jié)構(gòu)特征與成型技術(shù)經(jīng)濟(jì)性,宜采用EDM成型。實際生產(chǎn)時,根據(jù)加工對象離散程度,模具成型零件含有分體式加工和組合式加工兩種工藝路線。

2.1分體式加工工藝

分體式加工即每次EDM放電面向單個行位加工,所有行位完成單體離散加工再行裝配。電極成型面結(jié)構(gòu)與塑件操作表面局部齒形類似。采用普通三軸CNC加工時,刀具側(cè)刃加工齒形表面過程近似于行位抽芯,故同樣遵循式(1)的幾何關(guān)系。刀具側(cè)刃角β’一般為5°~15°,遠(yuǎn)大于行位齒形脫模斜度β,故兩側(cè)邊緣數(shù)齒實際加工會發(fā)生過切現(xiàn)象,如圖3b所示。選用細(xì)長刀具雖可縮小刀具側(cè)刃角避免過切,但存在斷刀、彈刀風(fēng)險及表面加工不良缺陷[9-10]。因此,包含單個行位完整齒形的電極受限于刀具及機(jī)床制約難以直接加工到位,采用五軸CNC加工同樣不符合成型經(jīng)濟(jì)性的原則,故必須通過拆分電極結(jié)構(gòu)以實現(xiàn),具體如圖3a及圖3c所示。

分體式加工即每次EDM放電面向單個行位加工,所有行位完成單體離散加工再行裝配。電極成型面結(jié)構(gòu)與塑件操作表面局部齒形類似。采用普通三軸CNC加工時,刀具側(cè)刃加工齒形表面過程近似于行位抽芯,故同樣遵循式(1)的幾何關(guān)系。刀具側(cè)刃角β′一般為5°~15°,遠(yuǎn)大于行位齒形脫模斜度β,故兩側(cè)邊緣數(shù)齒實際加工會發(fā)生過切現(xiàn)象,如圖3b所示。選用細(xì)長刀具雖可縮小刀具側(cè)刃角避免過切,但存在斷刀、彈刀風(fēng)險及表面加工不良缺陷[9-10]。因此,包含單個行位完整齒形的電極受限于刀具及機(jī)床制約難以直接加工到位,采用五軸CNC加工同樣不符合成型經(jīng)濟(jì)性的原則,故必須通過拆分電極結(jié)構(gòu)以實現(xiàn),具體如圖3a及圖3c所示。

拆分電極共包含8列齒形,左右剩余6列齒形通過工件旋轉(zhuǎn)完成加工,應(yīng)定制配套專用夾具。夾具具體結(jié)構(gòu)及加工原理如圖3d所示。夾具加工兩行三列共6個孔位:第1行為定位孔,第2行為止轉(zhuǎn)孔;Ⅰ,Ⅱ,Ⅲ三列分別對應(yīng)行位工件左偏18°、豎直狀態(tài)及右偏18°三種裝夾狀態(tài),行位上對應(yīng)加工相應(yīng)孔位。單個行位采用圖3所示拆分電極,旋轉(zhuǎn)3次完成EDM加工,每次旋轉(zhuǎn)后用2組銷釘將行位可靠固定以確保加工精度。為避免EDM放電過程的損公現(xiàn)象以保證所有齒形結(jié)構(gòu)加工一致性,每塊行位需要經(jīng)歷粗加工和精加工兩道工序,粗加工每次旋轉(zhuǎn)需更換一塊電極,精加工僅需一塊電極完成。

由于分體式加工工藝需加工多塊電極,且加工過程涉及多次裝夾、定位,加工累計誤差較大。進(jìn)一步考慮模具裝配、磨損的累計誤差,最終成型旋鈕行位分型段差必超過0.03mm。因此,分體式加工工藝往往難以充分滿足電鍍齒形塑件較高的加工精度以及表面質(zhì)量要求。

2.2組合加工工藝

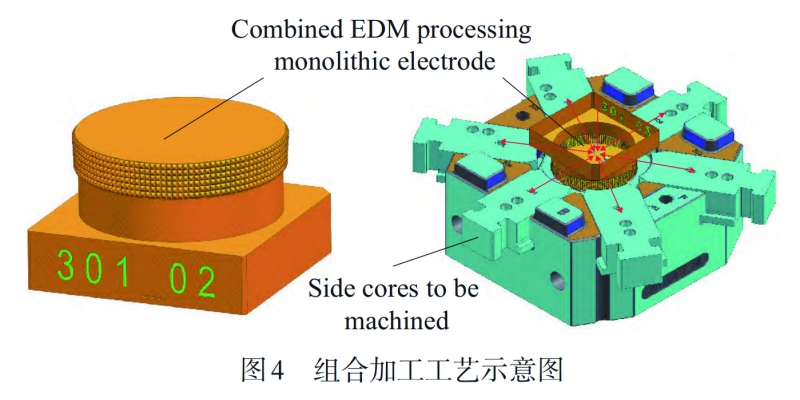

組合式加工即每次EDM加工面向所有行位加工。行位事先按照模具裝配關(guān)系組合,通過整體式電極在一次裝夾中完成所有組合工件的放電成型[11-12]。該工藝方法精密、高效,但需要模具結(jié)構(gòu)同步優(yōu)化改善。采用整體電極結(jié)構(gòu)以及工件組合關(guān)系如圖4所示,其中電極外齒形結(jié)構(gòu)與塑件操作表面基本一致,采用傳統(tǒng)三軸CNC加工技術(shù)仍然難以完成。但隨著加工技術(shù)日趨成熟,五軸CNC技術(shù)日漸普及,機(jī)床刀具包含x,y,z三個移動軸加任意兩個旋轉(zhuǎn)軸。相對于三軸CNC,五軸機(jī)床不改變工件相對位置即能實現(xiàn)空間任意角度的線性插補(bǔ)運動[13-14],不會發(fā)生刀具干涉過切現(xiàn)象,對上述結(jié)構(gòu)整體式電極能夠直接加工成型。

所有行位裝配并精加工端面內(nèi)圓后,同時后退一段電極放電安全距離,隨后整體式電極沿z軸下移至行位同一水平面開始組合放電加工。加工任一行位時,電極通過x,y軸聯(lián)動向該行位的后撤方向移動,完成對該行位獨立加工。然后回到模具中心開始下一行位加工,直至所有行位齒面成型。通過整體式電極組合放電,所有行位僅需經(jīng)歷一次粗加工以及精加工即可完成,減少電極數(shù)量以及EDM放電次數(shù),生產(chǎn)效率大幅提高。電極齒形輪廓與塑件齒形尺寸誤差,即EDM加工放電間隙(又稱火花位),粗加工放電間隙一般為0.2mm,精加工可達(dá)0.1mm。與此同時,采用組合式加工無需制作專用夾具,結(jié)合模具裝配一次裝夾成型,減小了累計加工誤差,保證所有行位齒形的加工一致性,有利于提高后續(xù)塑件成型質(zhì)量。組合加工工藝具體制造流程相對復(fù)雜,后續(xù)結(jié)合模具成型零件的結(jié)構(gòu)設(shè)計進(jìn)一步展開。

3基于組合加工的注塑模具結(jié)構(gòu)設(shè)計

基于上述論述,組合式加工工藝一方面需五軸CNC加工的整體式電極,另一方面需要通過成型零件合理拆分設(shè)計以確保行位加工裝配精度[15]。以本塑件為例,基于組合加工的注塑模具結(jié)構(gòu)設(shè)計闡述如下。

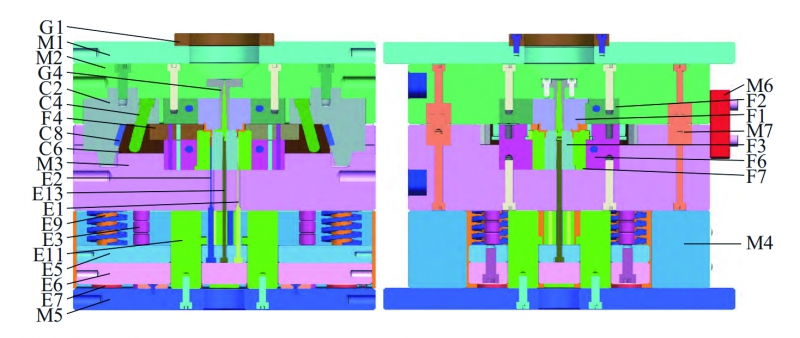

3.1分型面及型腔布局

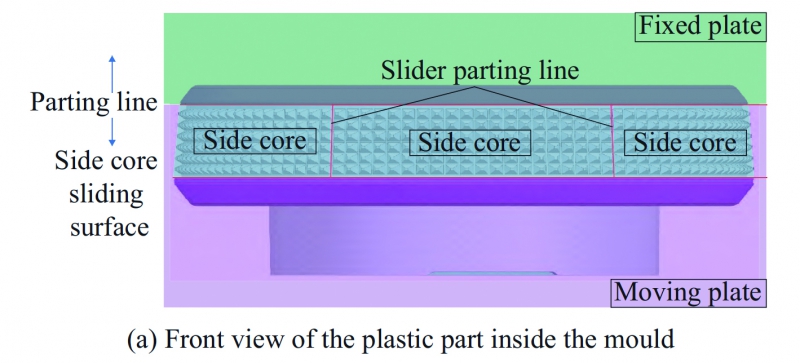

圖5為塑件分型面及型腔布局示意圖。如圖5a所示,該塑件的成型需要1個主分型面和6個側(cè)向抽芯輔助分型面,輔助分型面設(shè)在齒形結(jié)構(gòu)齒根中心處。主分型面設(shè)置使塑件主體在動模模腔內(nèi)成型,消除了模具合模精度影響,并且便于后續(xù)脫模。行位上表面與主分型面平齊,成型部分下表面緊貼圖示滑動配合面,有利于模具組合加工的縱向定位。

由于塑件成型需多向側(cè)抽芯,齒形結(jié)構(gòu)的成型精度要求較高,模具建議采用一模一腔。如圖5b所示,型腔布置在模具中央,四周根據(jù)齒形結(jié)構(gòu)保留滑塊抽芯安全距離,模具內(nèi)部空間有效利用,結(jié)構(gòu)設(shè)計緊湊,模板尺寸已達(dá)300mm×300mm。若采用一模多腔方案,每增設(shè)一個型腔均需要配套加工單獨型腔板,模具尺寸及修配難度大幅提高,因此采用一模一腔的方案對于模具制造更為經(jīng)濟(jì)。

3.2澆注系統(tǒng)及冷卻系統(tǒng)設(shè)計

模具澆注系統(tǒng)設(shè)置如圖6a所示。因模具采用一模一腔,故選用大水口進(jìn)料。主流道長度由定模座板及定模板厚度確定,為避免凝料增多導(dǎo)致成型壓力和溫度損失過大,一般不宜超過60mm[16]。本例二板厚度和至少為95mm,故采用內(nèi)徑70mm的大定位圈G1,并在定模座板和定模板上分別加工出直孔G2和斜面G3,下沉澆口套G4縮短主流道長度。該類旋鈕塑件尺寸較小,外表面為外觀面,為保證零件的真圓度,澆口設(shè)置在內(nèi)表面厚膠處,以三點潛伏式澆口進(jìn)膠。為防止電鍍類零件壓力過大造成殘余內(nèi)應(yīng)力,成型時盡量降低零件的注射壓力及保壓壓力,一般不超過40MPa。滑塊設(shè)計時考慮同步鎖緊塊鎖緊,并設(shè)置凹槽限位,防止行位受力產(chǎn)生位移。行位在成型過程受力不平衡性較小且對后期成型塑件影響較小。

塑件屬于回轉(zhuǎn)體,熔體進(jìn)入模腔后熱量自模具中心向外發(fā)散,對動、定模均采用井字形循環(huán)水路進(jìn)行冷卻(如圖6b所示),冷卻水道直徑為8mm,進(jìn)水溫度為80℃。為確保齒形成型精度,試模過程應(yīng)對模溫進(jìn)行實時監(jiān)控,確保其波動范圍不大于±5℃。在滿足整體功能結(jié)構(gòu)布局的基礎(chǔ)上,以不干涉為原則,模板上應(yīng)加工出相應(yīng)模溫測試孔。

3.3成型零部件設(shè)計

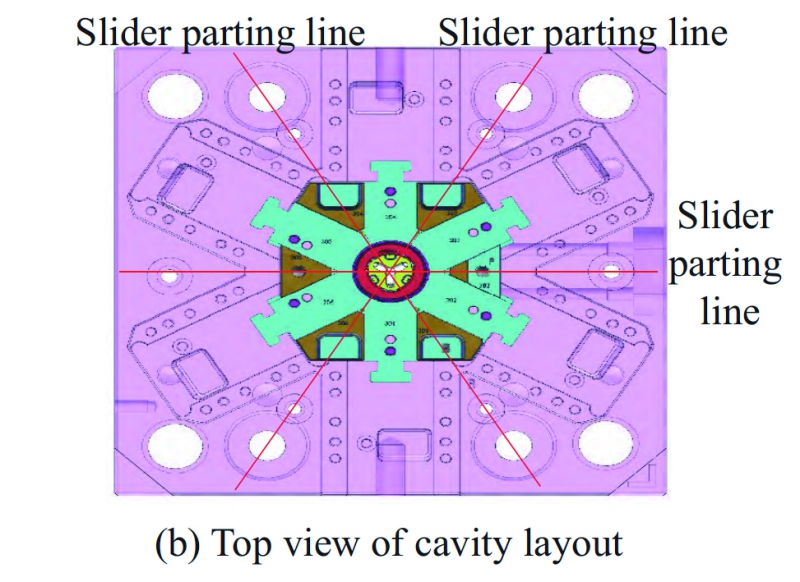

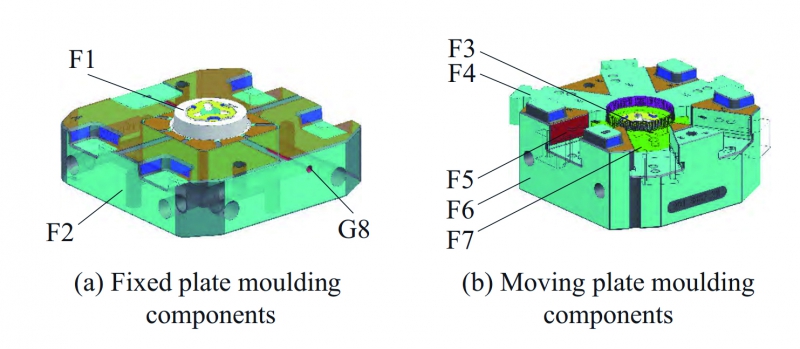

考慮模具壽命,成型零部件采用強(qiáng)度高的SKD61,熱處理硬度50~54HRC,表面氮化硬度高達(dá)60HRC,可保證滑塊耐磨性,避免長期工作磨損影響齒形尺寸及表面質(zhì)量。成型零部件的拆分與制造、定位與裝配是模具組合加工設(shè)計任務(wù)的關(guān)鍵。如圖7a和圖7b所示,定模模腔可分為定模鑲件F1及定模型腔板F2,通過中央鑲件孔組合在一起,內(nèi)部加工有模溫監(jiān)測孔G8,用于放置探針;動模模腔由6個側(cè)型芯F4、動模型腔板F6以及動模拆分鑲件F3,F(xiàn)7共同組成,組裝后剖視圖如圖7c所示。6個行位分別安裝于動模模腔板對應(yīng)導(dǎo)滑槽F5。F7鑲件橫截面為正六邊形,6條棱邊正對6個行位,上表面高于行位滑動面10mm,與行位成型部分下表面平齊作為其滑動基準(zhǔn)面,側(cè)面6個臺階面F9作為行位徑向定位基準(zhǔn)面。F3鑲件上額外設(shè)置膠位成型塑件夾持端,待后續(xù)電鍍完成后去除。

行位設(shè)在動模模腔,組合加工關(guān)鍵亦在于動模成型零件制造。拆分后加工制造流程如下。

(1)成型部件離散加工。上述部件單獨切割下料。行位成型端面僅加工切削圓弧并保留加工余量,之后模腔板中央鑲件孔、T形導(dǎo)滑槽F5以及6個行位間配合斜面采用慢走絲成型,鑲件F7上表面、側(cè)面臺階及行位上對應(yīng)配合面采用工藝磨加工,以確保后續(xù)配合精度。

(2)成型部件裝夾定位。按上圖完成裝配,圖7c所示即塑件成型位,行位沿各自滑槽后退安全距離即EDM位。為確保組合加工過程的定位需要,行位和動模模腔板上應(yīng)加工定位孔系F8和F11。加工前,行位下部貼緊基準(zhǔn)面F9,不存留任何間隙;利用激光點焊工藝與模腔板固定,隨后采用慢走絲同步加工。定位孔位置任意確定,僅需不與其他特征發(fā)生干涉即可,但其軸心連線應(yīng)與行位滑行方向一致,并且間距等于電極放電安全距離4mm。

(3)成型位組合加工。對齊1孔和1′孔軸線,并用定位銷釘固定。移除鑲件F3及F7,采用慢走絲對所有行位組合形成的完整圓弧面同時精加工,精度達(dá)0.01mm,尺寸環(huán)真圓度達(dá)0.03mm,即可滿足后續(xù)齒形型面加工形位精度。

(4)EDM位組合加工。行位后退對齊1孔和2′孔軸線,并用定位銷釘固定,如圖7d所示。整體式電極移至模腔板中心并下降至指定高度,逐一對行位進(jìn)行側(cè)向放電加工,加工過程參見圖4b。此時行位間配合斜面已分離,因電極放電影響,行位在T形槽配合間隙內(nèi)存在旋轉(zhuǎn)跳動,應(yīng)進(jìn)一步設(shè)置止轉(zhuǎn)孔系F12,其位置在不發(fā)生干涉前提下任意確定,但需注意保持與定位孔系足夠的安全距離。放電過程中,對齊行位與模腔板各自止轉(zhuǎn)孔系軸線并用止轉(zhuǎn)銷釘加以固定,保證復(fù)雜齒形型面加工質(zhì)量。

F3 is the same as Fig.6;F1—Fixed mould core insert;F2—Cavity plate;

F4—Side core;F5—T-type slide guide;F6—Core plate;F7—Moving

mould core splitting inserts;F8—Positioning holes inside cores;

F9—Positioning datum;F10—Cavity of electroplating bracket;

F11—Positioning holes in core plate;F12—Stop-rotation holes;

G8—Mould temperature test hole

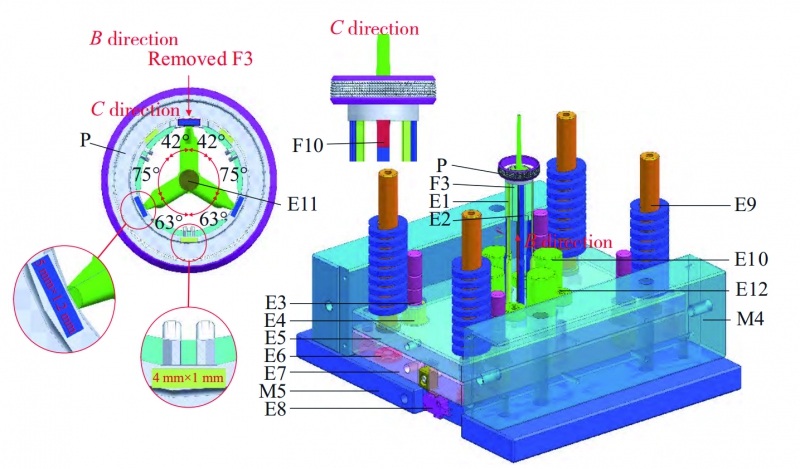

3.4推出機(jī)構(gòu)設(shè)計

該塑件底部壁厚較薄,平均壁厚僅為1.5mm,因此采用扁頂針推出機(jī)構(gòu)。如圖8所示,使用了2種截面共6根扁頂針。其中扁頂針E1截面為4mm×1mm,設(shè)置在底部壁厚較薄處;扁頂針E2截面為5mm×1.2mm,設(shè)置在塑件底部厚膠處(即潛伏式澆口進(jìn)料的正下方)。兩種扁頂針在塑件底部圓周交替對稱分布,與行位在脫模方向上無干涉。由于設(shè)置電鍍夾持膠位F10,該處推出力相對增大,故兩側(cè)扁頂針分布夾角應(yīng)適當(dāng)縮小以平衡受力。推出機(jī)構(gòu)整體由推板E7驅(qū)動,推板導(dǎo)柱E3和推板導(dǎo)套E4導(dǎo)向,帶動扁頂針頂出塑件,直至限位柱E12接觸動模板,最大頂出距離為30mm。

P,F(xiàn)3 are the same as Fig.6;F10 are the same as Fig.7;E1,E2—Ejector

blade;E3—Ejector guide pin;E4—Ejector guide bush;E5—Retaining

plate;E6—Stop pin;E7—Ejector plate;E8—Limit switch;E9—Return

pin with compressed spring;E10—Support pillar;E11—Z-shaped sprue

puller;E12 —Stop block;M4—Support blocks;M5—Back plate

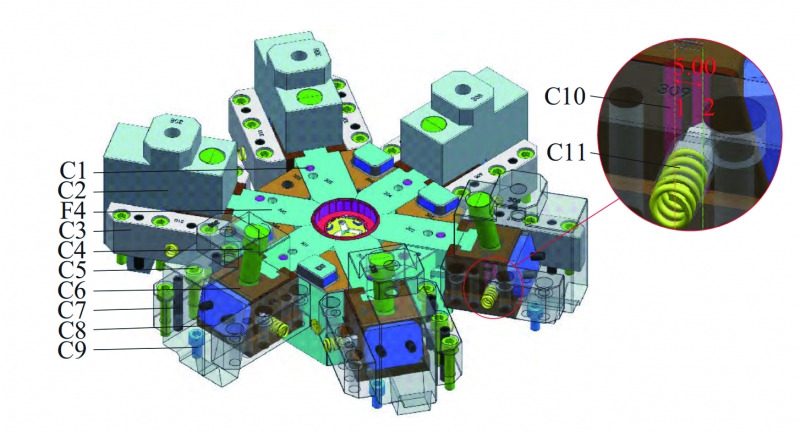

3.5抽芯機(jī)構(gòu)設(shè)計

針對上述設(shè)計,選用斜導(dǎo)柱抽芯機(jī)構(gòu)驅(qū)動行位抽芯。根據(jù)模具整體裝配和成型實際需要,斜導(dǎo)柱固定在定模一側(cè),滑塊設(shè)置于動模一側(cè),整體結(jié)構(gòu)如圖9所示。

為確保齒形結(jié)構(gòu)的成型精度,由裝配工藝銷C1定位6個行位對齊至成型位后方可進(jìn)行模具抽芯機(jī)構(gòu)裝配。滑塊C6與側(cè)型芯F4通過T形槽組合在一起,通過壓板C3安裝于動模一側(cè)。滑塊與壓板之間采用間隙配合,雙邊配合間隙為0.02mm,并且滑塊側(cè)面增加油槽,確保滑塊順利滑動,不會因模具受熱膨脹而出現(xiàn)卡滯。鎖緊塊C2與斜導(dǎo)柱C4安裝于定模一側(cè),并在鎖緊塊斜面安裝有耐磨塊以減少磨損。滑塊側(cè)面加工有兩條V形槽C10,中心距為5mm,恰好對應(yīng)模具所需抽芯距。模具正式工作前應(yīng)移除定位銷釘。合模時,彈簧定位裝置C11通過壓板側(cè)面孔插入圖示左側(cè)V形槽1鎖定滑塊成型位。開模時,斜導(dǎo)柱驅(qū)使滑塊后退,定位裝置滑出V形槽1,直至斜導(dǎo)柱脫離滑塊,定位裝置恰好滑入右側(cè)V形槽2。在此基礎(chǔ)上,滑道后端設(shè)置有安全限位螺釘C9,避免彈簧定位裝置失效造成的風(fēng)險。

F4 is the same as Fig.7;C1—Side core locating pins;C2—Wedge block;

C3—Plate;C4—Angular pin;C5—Screw;C6—Core slide;

C7—Locating pin;C8—Wear-resistant block;C9—Limit nail;

C10—V groove;C11—Slide positioning device

4模具工作原理及成型效果

4.1工作原理

模具三維結(jié)構(gòu)如圖10所示,工作原理如下。

(1)合模注塑。模具通過動、定模座板M1,M5安裝在注塑機(jī)上,接入冷卻水以調(diào)節(jié)模溫。注塑機(jī)熔化原料,鎖緊模具,完成注塑過程。注射時,噴嘴前端球面緊貼澆口套G4,以保證無熔料積存。

G1,G4 are the same as Fig.6;F1~F4,F(xiàn)6,F(xiàn)7 are the same as Fig.7;

E1~E3,E5~E7,E9~E11,M4,M5 are the same as Fig.8;

E13—Z-type pulling rode;C2,C4,C6,C8 are the same as Fig.9;

M1—Front plate;M2—Fixed plate;M3—Moving plate;

M6—Safety strap;M7—Precision positioning column

(2)開模抽芯。塑件充型并完全冷卻固化后,注射機(jī)停止鎖模并驅(qū)動動模M3后退開模。動模側(cè)滑塊C6在定模側(cè)斜導(dǎo)柱C4的作用下,帶動側(cè)型芯F4后退完成塑件周圈齒形結(jié)構(gòu)抽芯。凝料借助Z形拉料桿E13脫模澆口套,與塑件一同留在動模側(cè)鑲件F3上。

(3)脫模頂出。動模后退,注塑機(jī)驅(qū)動推板E7前移,帶動扁頂針E1,E2以及Z形拉料桿E13共同頂出,潛伏式澆口自動切斷實現(xiàn)凝料與塑件的分離。塑件順利脫模,由人工或機(jī)械手取出塑件。

(4)復(fù)位合模。脫模后注射機(jī)頂桿后退,復(fù)位桿E9上壓縮彈簧主動回彈,驅(qū)使推出機(jī)構(gòu)復(fù)位,直至底部接觸限位釘E7。同時動模M3前移重新合模,壓實復(fù)位桿端面,觸發(fā)到位信號,開始下一注射循環(huán)。

此外,模具的導(dǎo)向定位精度對于多齒形結(jié)構(gòu)塑件的成型質(zhì)量尤為關(guān)鍵。除常規(guī)導(dǎo)柱、導(dǎo)套以及模腔板F2,F(xiàn)6表面設(shè)置的虎口結(jié)構(gòu)外,模具在動、定模板間配有6個錐形定位柱M7,按照行位布局對稱布置,以提高模板間的配合精度以及模具的整體剛度。

4.2改善效果

相較于分體加工工藝,基于組合加工的多齒形汽車旋鈕模具通過成型零部件合理拆分,借助五軸CNC加工整體式電極,實現(xiàn)所有行位組合件的同時加工,對模具加工制造以及產(chǎn)品成型均具有顯著改善效果。

(1)生產(chǎn)效率:采用分體加工工藝,模具6個行位各自經(jīng)EDM放電成型齒形面,電極受限傳統(tǒng)三軸CNC技術(shù)需拆分結(jié)構(gòu)。每個行位需4塊電極,經(jīng)歷

6次放電完成齒形的粗、精加工。因此,每套模具共需加工電極24塊,行位零件經(jīng)CNC電極加工及EDM放電工時合計為96h。采用五軸CNC技術(shù)雖無需拆分電極,減小了電極加工數(shù)量,但提升了數(shù)控編程復(fù)雜程度,單件加工工時有所增加,加之設(shè)備昂貴,實際改善效果有限。采用組合加工,僅需五軸CNC加工2塊整體電極經(jīng)2次EDM放電即可完成所有行位加工,工時合計為12h,僅為分體式加工的12.5%,加工效率提升顯著。基于組合加工生產(chǎn)的模具經(jīng)小批量生產(chǎn)驗證,動作可靠靈活,多向抽芯機(jī)構(gòu)未出現(xiàn)卡滯、碰撞等問題;批量生產(chǎn)穩(wěn)定可靠,配合機(jī)械手夾取料頭,生產(chǎn)周期35s/模次,日產(chǎn)能達(dá)2260個,可滿足汽車主機(jī)廠產(chǎn)量要求。

(2)成型質(zhì)量:由于分體式加工行位為單體離散制造,加工、裝配等多個環(huán)節(jié)累計誤差較大,因此產(chǎn)品行位分型處存在明顯段差,電鍍后成型質(zhì)量較差。相較之下,組合式加工利用模具自身結(jié)構(gòu)結(jié)合先進(jìn)加工技術(shù)可靠定位,實現(xiàn)模具關(guān)鍵零件加工裝配一體化制造,在降低修配難度的同時保證了產(chǎn)品成型質(zhì)量。采用基于組合加工工藝設(shè)計的模具,塑件表面經(jīng)顯微鏡觀察分型段差顯著改善,產(chǎn)品電鍍表面幾乎不存在積鍍、毛刺或燒焦等缺陷,成型質(zhì)量顯著提升,具體如圖11所示。

5結(jié)論

(1)對于多齒形結(jié)構(gòu)塑件,通過分析其結(jié)構(gòu)特征及參數(shù),明確行位多向同時抽芯成型思路,建立了一套關(guān)于齒形結(jié)構(gòu)與抽芯行位數(shù)的計算方法。該方法能夠快速求解行位對齒形結(jié)構(gòu)最大包覆齒數(shù)、包覆角以及所需最少行位數(shù)量,對模具抽芯行位設(shè)置具有指導(dǎo)意義。

(2)對于多齒形結(jié)構(gòu)塑件,行位齒形面的成型應(yīng)采用EDM加工。實際生產(chǎn)按照加工制造離散程度有分體式加工以及組合式加工兩種工藝路線。研究表明,組合式加工利用模具自身裝配關(guān)系裝夾定位,實現(xiàn)行位加工裝配一體化,大大提高了加工制造效率以及成型質(zhì)量,對于多齒形結(jié)構(gòu)電鍍塑件成型具有顯著優(yōu)勢。

(3)對于多齒形結(jié)構(gòu)塑件,多向抽芯行位在塑件齒根間對稱分型,并設(shè)置在動模側(cè)以便于后續(xù)加工裝配。成型零部件設(shè)計對于組合式加工尤為關(guān)鍵,通過拆分鑲件以及定位孔系保證了行位與模腔板的可靠定位,并以此為基礎(chǔ)詳細(xì)闡述了成型零件的組合加工過程以及模具其余各系統(tǒng)的設(shè)計方案。

實踐表明,基于組合加工設(shè)計的模具安全可靠,零件加工生產(chǎn)效率大幅提升,產(chǎn)品成型質(zhì)量符合預(yù)期要求,尤其是操作表面齒形結(jié)構(gòu)處的分型段差顯著減小,電鍍后無明顯外觀缺陷,證實該組合式加工工藝先進(jìn),配套模具結(jié)構(gòu)合理,對同類型產(chǎn)品的模具設(shè)計及制造具有一定參考價值。1)對于多齒形結(jié)構(gòu)塑件,通過分析其結(jié)構(gòu)特征及參數(shù),明確行位多向同時抽芯成型思路,建立了一套關(guān)于齒形結(jié)構(gòu)與抽芯行位數(shù)的計算方法。該方法能夠快速求解行位對齒形結(jié)構(gòu)最大包覆齒數(shù)、包覆角以及所需最少行位數(shù)量,對模具抽芯行位設(shè)置具有指導(dǎo)意義。

(2)對于多齒形結(jié)構(gòu)塑件,行位齒形面的成型應(yīng)采用EDM加工。實際生產(chǎn)按照加工制造離散程度有分體式加工以及組合式加工兩種工藝路線。研究表明,組合式加工利用模具自身裝配關(guān)系裝夾定位,實現(xiàn)行位加工裝配一體化,大大提高了加工制造效率以及成型質(zhì)量,對于多齒形結(jié)構(gòu)電鍍塑件成型具有顯著優(yōu)勢。

(3)對于多齒形結(jié)構(gòu)塑件,多向抽芯行位在塑件齒根間對稱分型,并設(shè)置在動模側(cè)以便于后續(xù)加工裝配。成型零部件設(shè)計對于組合式加工尤為關(guān)鍵,通過拆分鑲件以及定位孔系保證了行位與模腔板的可靠定位,并以此為基礎(chǔ)詳細(xì)闡述了成型零件的組合加工過程以及模具其余各系統(tǒng)的設(shè)計方案。

實踐表明,基于組合加工設(shè)計的模具安全可靠,零件加工生產(chǎn)效率大幅提升,產(chǎn)品成型質(zhì)量符合預(yù)期要求,尤其是操作表面齒形結(jié)構(gòu)處的分型段差顯著減小,電鍍后無明顯外觀缺陷,證實該組合式加工工藝先進(jìn),配套模具結(jié)構(gòu)合理,對同類型產(chǎn)品的模具設(shè)計及制造具有一定參考價值。1)對于多齒形結(jié)構(gòu)塑件,通過分析其結(jié)構(gòu)特征及參數(shù),明確行位多向同時抽芯成型思路,建立了一套關(guān)于齒形結(jié)構(gòu)與抽芯行位數(shù)的計算方法。該方法能夠快速求解行位對齒形結(jié)構(gòu)最大包覆齒數(shù)、包覆角以及所需最少行位數(shù)量,對模具抽芯行位設(shè)置具有指導(dǎo)意義。

(2)對于多齒形結(jié)構(gòu)塑件,行位齒形面的成型應(yīng)采用EDM加工。實際生產(chǎn)按照加工制造離散程度有分體式加工以及組合式加工兩種工藝路線。研究表明,組合式加工利用模具自身裝配關(guān)系裝夾定位,實現(xiàn)行位加工裝配一體化,大大提高了加工制造效率以及成型質(zhì)量,對于多齒形結(jié)構(gòu)電鍍塑件成型具有顯著優(yōu)勢。

(3)對于多齒形結(jié)構(gòu)塑件,多向抽芯行位在塑件齒根間對稱分型,并設(shè)置在動模側(cè)以便于后續(xù)加工裝配。成型零部件設(shè)計對于組合式加工尤為關(guān)鍵,通過拆分鑲件以及定位孔系保證了行位與模腔板的可靠定位,并以此為基礎(chǔ)詳細(xì)闡述了成型零件的組合加工過程以及模具其余各系統(tǒng)的設(shè)計方案。

實踐表明,基于組合加工設(shè)計的模具安全可靠,零件加工生產(chǎn)效率大幅提升,產(chǎn)品成型質(zhì)量符合預(yù)期要求,尤其是操作表面齒形結(jié)構(gòu)處的分型段差顯著減小,電鍍后無明顯外觀缺陷,證實該組合式加工工藝先進(jìn),配套模具結(jié)構(gòu)合理,對同類型產(chǎn)品的模具設(shè)計及制造具有一定參考價值。

參考文獻(xiàn)

[1]葉豪,鄭永江,董少迪.車用旋鈕的軌道設(shè)計、仿真分析與試驗研究[J].機(jī)械設(shè)計,2019,36(2):27?31.

[2]熊毅,馮嘯霖.外側(cè)整圈倒扣產(chǎn)品多向順序抽芯注射模具[J].塑料工業(yè),2021,49(8):81?86.

[3]徐文慶,熊建武,陳黎明,等.汽車旋鈕升舉螺桿式推板同步推出機(jī)構(gòu)注射模改進(jìn)設(shè)計[J].工程塑料應(yīng)用,2022,50(12):92?96.

[4]劉慶東.汽車塑料電鍍裝飾條注塑模具設(shè)計[J].中國塑料,2020,34(12):88?91.

[5]閆竹輝,劉斌.多向抽芯汽車空調(diào)出風(fēng)口殼體注塑模具設(shè)計[J].工程塑料應(yīng)用,2020,48(8):93?98.

[6]曹洋,寧雪梅,秦劍,等.復(fù)雜多特征SR3薄壁塑料殼體多向抽芯注塑模具設(shè)計[J].塑料工業(yè),2022,50(S1):76?81.

[7]王靜,劉雪敏,崔玉波.汽車方向盤蓋板復(fù)雜多向抽芯二次頂出熱流道注塑模具設(shè)計[J].塑料,2021,50(6):119?122,128.

[8]雷小葉,楊幸雨,梅益.MP3089車載導(dǎo)航后蓋殼體卡扣薄壁件多向側(cè)抽芯注塑模具設(shè)計[J].合成樹脂及塑料,2019,36(2):77?81.

[9]李陽.微陣列結(jié)構(gòu)的微銑削/微細(xì)電火花組合加工技術(shù)研究[D].哈爾濱:哈爾濱工業(yè)大學(xué),2019.

[10]吉帥.微方孔電火花電解復(fù)合加工[D].南京:南京航空航天大學(xué),2021.

[11]胡光良,嚴(yán)勝義,宋小尉,等.注塑模表面齒形花紋結(jié)構(gòu)加工工藝的設(shè)計優(yōu)化[J].工程塑料應(yīng)用,2023,51(6):73?79.

[12]嚴(yán)勝義,王甘平,胡光良,等.一種高效加工旋鈕模具表面齒形花紋的方法:CN202110149783X[P].2022-06-17.

[13]張健,霍鳳偉,徐金亭,等.小型推進(jìn)器轉(zhuǎn)輪五軸數(shù)控加工[J].工具技術(shù),2024,58(7):86?90.

[14]宋艷麗,麥麗菊,程俊.基于NX12五軸定位的分流器基座銑削加工工藝設(shè)計[J].機(jī)床與液壓,2020,48(19):152?155,169.

[15]林靜財.高精度卸料板鑲件組合加工工藝[J].模具工業(yè),2022,48(12):58?61,67.

[16]徐新華.操控旋鈕雙色注射成型熱流道模具設(shè)計[J].中國塑料,2020,34(9):84?89.