賀柳操1 ,肖國華2 ,沈忠良2 ,卞 平3

( 1. 湖南機電職業技術學院機械工程學院,湖南,長沙 410151;

2. 浙江工商職業技術學院現代模具學院,浙江,寧波 315012; 3. 湖北工業職業技術學院機電工程系,湖北,十堰 442000)

摘要 : 結合產品的注塑成型過程,設計了一模兩腔兩次分型二板模模具結構,單個模腔澆注采用1個側澆口進行澆注。針對產品脫模困難問題,設計4種脫模機構,實現了難脫模特征的脫模,4種機構分別為定模彈簧型針先抽 芯脫模機構、定模推板斜頂脫模機構、曲連桿驅動旋轉脫模機構、定模油缸抽芯機構。曲連桿驅動旋轉脫模機構的設計中,運用模具模板的開閉動作驅動彎管型芯進行旋轉抽芯,實現了彎管內壁的脫模,合理利用了模具模板的運動功能,降低了機構設計對模架結構的要求,降低了旋轉抽芯機構的復雜性,有效地節省了模具制造成本。

關鍵詞 : 斜孔抽芯;前模斜頂;彎管抽芯;結構設計; 注塑模具

0 引言

脫模機構的設計是模具結構布局中機構設計的重點,也是難點[1-5],特別是對于脫模比較困難的產品而言,脫模機構在模 具結構中的布局及機構本身的結構布局,都需要進行較多的結 構創新設計[6-9],文章針對某醫療導流管頭脫模困難的實際生產問題,針對性地設計了1種兩板式冷流道側邊澆口注塑模具,模具采用假三板模架結構,分兩次分型打開。模具結構中,采用彈簧驅動型針實現了產品上斜孔的先抽芯脫模;通過在定模側設置推板推出前模斜頂機構,實現了產品上型腔一側倒扣孔的先抽芯脫模 ;利用模具主分型面打開的動力,驅動彎管抽芯機構,實現了產品一端彎管內壁的抽芯脫模;在前模定模板設置油缸抽芯機構,實現了產品一端長內孔壁的抽芯脫模。脫模機構設計中,特別是彎管抽芯機構的設計,機構結構設計新穎,能有效 降低模具的生產制造成本;模具整體布局合理,機構動作可靠,能較好地滿足產品的自動化生產要求,具有較好的設計借鑒意義。

1 塑件特征分析

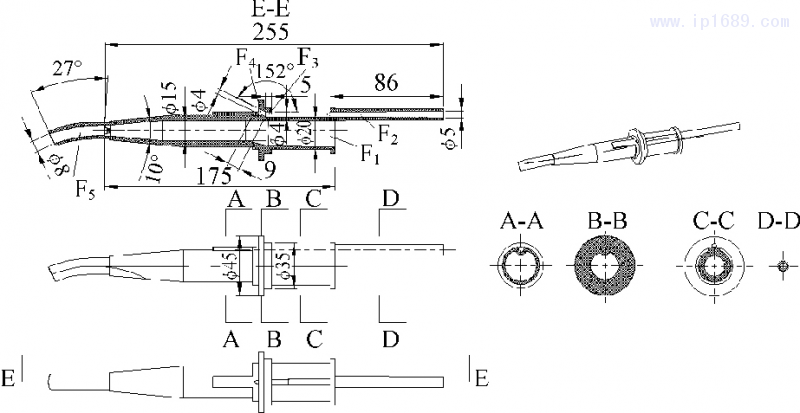

某醫療導流管頭產品如圖 1 所示,產品材質采用工程改性塑料合金 ABS + PC,縮水率 0. 5%;影響產品脫模的特征包括如圖所示的 F1 ~ F5 共5個特征。F1 、F2 為位于左邊的2個側孔,兩者都為長距離深孔,且 F1 為階梯孔,F2 為細長孔;F3 、F4 位于管壁上端,F3 為短距離孔,F4 為斜孔;F5 為細彎管孔,彎管扇形角度27°。以上特征,都是難脫模特征,結合產品的分型設計, 綜合分析特殊的分型及脫模機構設計,可以實現產品的自動化注塑生產。

圖 1 產品結構(單位 : mm)

F1 ~ F5 -特征

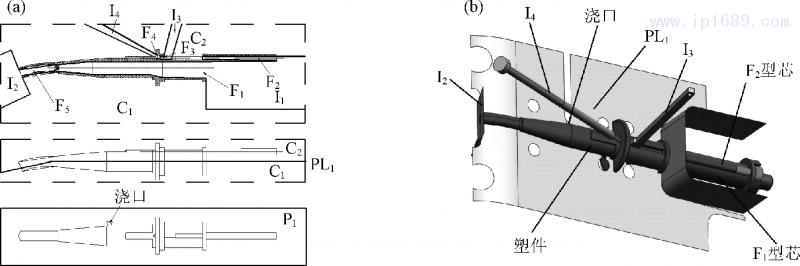

2 分型設計

結合產品的特點,對產品進行如下的布局及分型設計,如圖 2 所示,模具采用一模兩腔布局,單腔的分型設計為:(1)主分型面采用 PL1 分型線所在的分型面,將產品外壁的成型件一分為二,為上、下成型鑲件,即圖中所示的 C1 型芯主鑲件和 C2 型腔主鑲件2 個成型塊;(2)在 C1 型芯鑲件的側邊分離出 F1 、F2 2 個特征的側抽芯滑塊頭鑲件 I1 ;實施對 F1 、F2 特征的脫模;(3) 在 C2 型腔鑲件上再分割出 I3 、I4 2 個鑲件,用于 F3 、F4 特征的成 型與脫模;(4)在 C1 型芯成型鑲件和 C2 型腔鑲件內再分割出 I1 滑塊,實施對產品彎管內壁上的 F5 特征的脫模。產品采用四點 側澆口方式進行澆注。

圖 2 分型設計

(a)分型分區 (b)分型面 3D 圖

F1 ~ F5 -產品特征 PL1 -分型線 C1、C2 -成型鑲件塊編號 I1 ~ I5 -分割成型鑲件編號

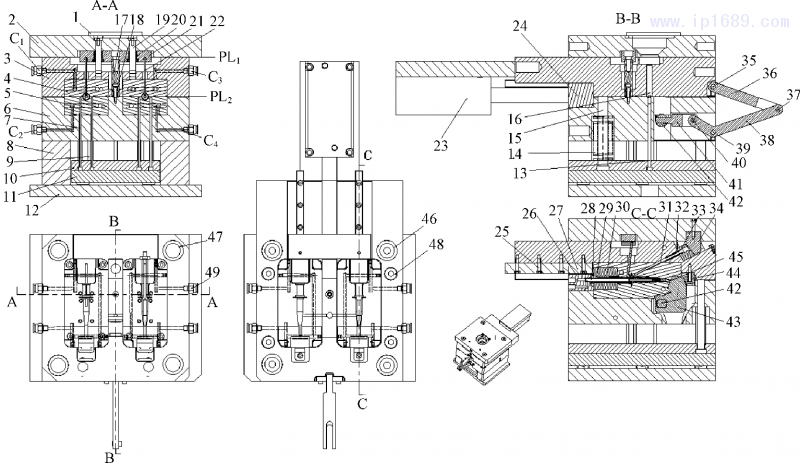

圖 3 模具結構

1 -定位圈 2 -面板 3 -定模板 4 -定模鑲件 5 -動模鑲件 6 -動模板 7 -頂針 8 -模腳 9 -支撐柱 10 -推板蓋板 11 -推板 12 -底板 13 -拉料桿 14 -復位彈簧 15 -復位桿 16 -澆口襯套 17 -拉桿 18 -尼龍扣 19 -前模推板導柱 20 -前模推板導套 21 -前模推板 22 -前模斜頂桿 23 -前模油缸 24 -前模滑塊 25 -導軌螺絲 26 -滑塊鑲件 27 -導軌 28 -長型芯 29 -小型芯 30 -側鑲件 31 -斜抽芯針 32 -斜型芯彈簧 33 -斜型針滑塊 34 -斜針 滑塊驅動塊 35-定模轉銷 36-定模連桿 37-連桿銷 38-動模曲連桿 39-動模轉銷 40- 曲連桿驅動銷 41- 曲連桿驅動滑塊 42-驅動轉軸 43-旋轉滑塊 44 -旋轉滑塊鎖緊塊 45 -彎管型芯 46 -模具導柱 47 -模具導套 48 -定模板限位拉桿 49 -快速水嘴 C1、C2、C3、C4 -水路編號 PL1、PL2 -模具開模面

3 模具設計

依據上述分型設計,模具整體結構如圖 3 所示。模具模架采用龍記標準模架 LKM CI 型標準模架。模具模腔布局為一模兩腔。模具采用兩板模假三板模架結構,分兩次分型打開,模具分型面有2個,分別為 PL1 和 PL2 。澆注系統采用冷流道側邊澆口澆注,流道開設于型芯鑲件 5 和動模板 6 上,流道直徑8mm,側邊澆口為扇形澆口,澆口尺寸為 2 mm ×4 mm × 3 mm;定 位圈 1 和澆 口襯套16采用標準件,其規格分別為 LRB120、SBC20。冷卻采用水冷方式,冷卻管道直徑采用 8 mm 管道;2 個型芯鑲件5和2個型腔鑲件4上單獨開設 2 條水路;長型芯 28 上單獨開設水井式水路進行冷卻。

排氣主要采用鑲件間間隙排氣位置,鑲件間閉合間隙控制 在0. 005 ~0. 015 mm,以便排氣。單模腔產品的頂出采用四根頂針7進行頂出,頂針7與型芯鑲件5的上端配合段長度12 mm,配合間隙 0. 01~0. 015 mm,頂針中段與動模板6的壁孔間隙單邊為 0. 5 mm,底端與推板11的避空間隙為0. 05 mm。模具導向由導柱 46和模具導套47的軸套滑動配合進行導向;導 柱導套有4副,其中,針對模具基準角位置的導柱導套進行了偏心設計,以防止定模、動模裝配過程中裝錯而損壞模具成型零件。成型的冷卻過程依靠4條環繞型水路進行,為C1 ~ C4 4 條水路,其中,C1 、C2 對應于第一模腔的冷卻,C3 、C4 對應于第二 模腔的冷卻;4 條水路的管道直徑一樣,都采用 8 mm 圓形管道;管道在模板和成型件界面處的密封采用“O”形橡膠圈進行密封,橡膠圈的放置槽開設于模板上,不能開設于成型件上。模具中,定模部分設置3個特殊的斜向脫模機構,動模部分設置1個特殊側向抽芯脫模機構,可以實現塑件上特殊特征的抽芯脫模;模具動模、定模的動作原理為:模具的開模按 PL1 →PL2 依次 分型打開;結合圖 2a 中的分型設計,第一次開模為 I4 斜型芯 (斜抽芯針 31)的先抽芯 ;第二次開模為塑件被 I3 鑲件(前模斜 頂桿 22)從定模鑲件 4 中頂出脫模,使塑件留在動模鑲件5上, 以及動模側2個特殊滑塊抽芯機構的滑塊鎖緊的解除;模具打開后,動模一側設置的2個特殊側抽芯機構的油缸動作,分別驅動I1成型鑲件(側鑲件 30)、I2成型鑲件(彎管型芯45)實現側抽芯脫模,塑件的最后頂出為頂針推板推動頂針7 將塑件從動模鑲件5上頂出而完全脫模。脫模機構是本模具設計的重點和難點,機構的設計如第 4 節所述。

4 脫模機構

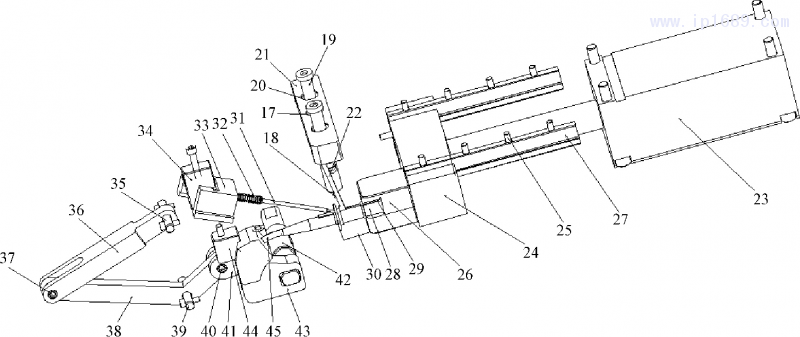

綜上所述,為實現 F1 ~ F5 特征的脫模,依據第 2 節所述的 分型布局設計,采用 4 種不同的脫模機構可以實現[10- 15] 。4 種 機構分別為:(1)定模油缸抽芯機構;(2)定模彈簧型針先抽芯脫模機構;(3)定模側推板斜頂脫模機構;(4)動模曲連桿驅動旋轉脫模機構。各機構的 3D 結構圖如圖 4 所示。

圖 4 脫模機構

17 -拉桿 18 -尼龍扣 19 -前模推板導柱 20 -前模推板導套 21 -前模推板 22 -前模斜頂桿 23 -前模油缸 24 -前模滑塊 25 -導軌螺絲 26 -滑塊鑲件 27 -導軌 37 -連桿銷 28 -長型芯 29 -小型芯 30 -小鑲件 31 -斜抽芯針 32 -斜型芯彈簧 33 -斜型針滑塊 34 -斜針滑塊驅動塊 35 -定模轉銷 36 -定模連桿 38 -動模曲連桿 39 -動模轉銷 40 - 曲連桿驅動銷 41 - 曲連桿驅動滑塊 42 -驅動轉軸 43 -旋轉滑塊 44 -旋轉滑塊鎖緊塊 45 -彎管型芯

4. 1 定模油缸抽芯機構

機構用于 F1 、F2 特征的先抽芯脫模,可通過普通型油缸抽芯機構實現,機構整體倒裝于定模板3 一側,其機構組成零件包括件23~件30;長型芯28用于F1 特征的成型,小型芯 29 用于 F2 特征的成型。長型芯 28、小型芯 29 通過側鑲件30 合并安裝于滑塊鑲件26上,通過前模油缸23驅動前模滑塊 24,實現了產品上 F1 、F2 特征的脫模。機構的動作在PL1開啟前完成,便于塑件從定模鑲件4 中被前模斜頂桿22頂出。裝配過程中,滑塊鑲件26 安裝于導軌27上,便于滑塊鑲件26 的靈活抽芯運動,滑塊鑲件26設置楔緊槽,便于閉模時,動模板上的楔緊塊對其 進行鎖緊,以防止前模油缸23 的鎖緊力不夠,導致高壓注塑壓力對長型芯 28、小型芯29進行沖擊時,滑塊鑲件 26 出現松退,使塑件產生飛邊缺陷。

4. 2 定模推板斜頂脫模機構

機構用于F3特征的成型件-前模斜頂桿22,在定模鑲件4 內的先頂出側向抽芯;可通過定模推板推出機構的結構形式實現,機構組成零件包括件17 ~ 件22;機構中,前模推板導柱19通過壓板及螺釘緊固安裝于面板2上,其下端插入定模板 3 對 應的導柱孔內,以保證其導向的穩定性,其導柱本體通過與前模 推板導套20 滑動配合為前模推板21的運動提供導向。拉桿 17通過螺釘緊固安裝于前模推板21上,尼龍扣18通過螺釘緊固安裝于動模板6上,兩者在閉模時吸緊,當 PL1打開時,尼龍扣18通過吸緊拉桿17拉住前模推板 21,使其保持靜止,從而保證 PL1 開模面打開時,前模斜頂桿 22 在定模鑲件 4 內無相對頂出 動作。直到模具在 PL2 打開時,由于定模鑲件4 對塑件的包緊力小于動模鑲件 5 對塑件的包緊力,從而使塑件在 PL2 開模面 打開時,將留于動模鑲件5上;與此同時,尼龍扣18 拉緊拉桿17,使驅動前模推板 21 向下推出,前模推板21通過驅動安裝于其上的前模斜頂桿 22 將產品從型腔鑲件4中同步頂出,從而實 現 F3 特征在定模鑲件 4 內的先頂出側向抽芯脫模。

4. 3 定模彈簧型針先抽芯脫模機構

機構用于 F4 特征的斜向抽芯脫模,可通過帶 T 型槽楔緊塊 驅動滑塊實施斜側向抽芯的結構形式實現,機構的組成零件包 括件31~件34;斜抽芯針31 套裝斜型芯彈簧 32 后,其前端參與 F4 特征的成型,尾端安裝于斜型針滑塊33上,斜型針滑塊33與斜針滑塊驅動塊34通過T型槽滑動配合聯結;機構由斜針滑塊驅動塊34在模具的PL1 分型面打開時驅動斜型針滑塊33實施抽芯動作,完成F4特征的脫模。抽芯動作時,斜型芯彈簧32反彈輔助斜針滑塊驅動塊34驅動斜抽芯針 31和斜型針滑塊33;PL1 開模面閉合時,則由斜針滑塊驅動塊 34 對斜型針滑塊33進行壓緊鎖緊定位,PL1 打開時,斜型針滑塊33在斜型芯彈 簧32反彈推動下由其尾端的滑塊限位螺絲擋住而限位,以保證復位時,斜針滑塊驅動塊34 能準確地插入斜型針滑塊33背面的T型槽內,并對其進行復位驅動。

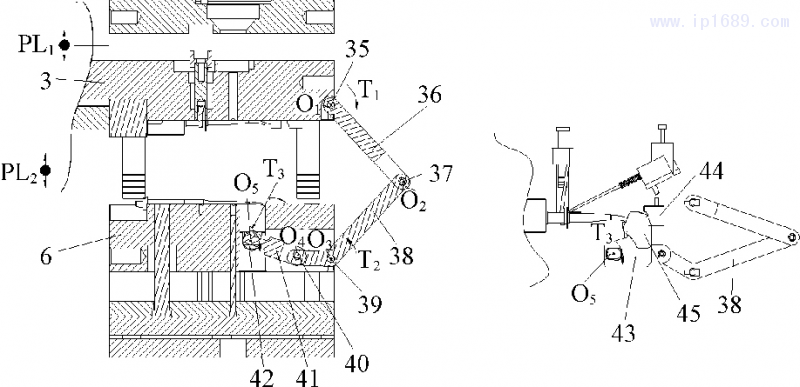

4. 4 動模曲連桿驅動旋轉脫模機構

機構用于F5特征的旋轉抽芯脫模,可通過連桿驅動彎管型芯旋轉實施旋轉側向抽芯的結構形式實現,如圖 5 所示,機構的組成零件包括件35~件 45;定模連桿36的上端通過定模轉銷35鉸接安裝于定模板3上,定模連桿36的上端可以繞定模轉銷35的中心 O1 轉動;定模連桿 36 的下端、動模曲連桿 38 的上端通過連桿銷 37 鉸接連接,兩者的轉動中心為 O2;動模曲連桿 38 的中部通過動模轉銷 39 鉸接安裝于動模板 6 上,以動模轉銷 39 的中心 O3 為轉動支撐點;動模曲連桿 38 的尾端通過曲連桿驅動銷 40 與連桿驅動滑塊 41 的右端鉸接連接,兩者的轉動 中心為 O4 ;連桿驅動滑塊 41 的左端制成圓柱側邊削平形狀,插入驅動轉軸 42 的扁平孔內,使驅動轉軸 42 發生轉動,驅動轉軸 42 的轉動中心為 O5;驅動轉軸 42 的兩端各緊固連接一個旋轉滑塊 43,驅動轉軸42 繞O5 轉動,驅動旋轉滑塊 43 轉動,從而實現彎管型芯 45 的旋轉脫模。

機構工作原理為:模具在 PL2 開模面打開時,定模連桿 36 被動模曲連桿 38 拉住,使其繞 O1 中心,并朝 T1 方向轉動,反之,定模連桿 36 拉動動模曲連桿38,使其繞O3 沿 T2 方向轉動, 因而,動模曲連桿 38 可以驅動滑塊 41 在驅動轉軸 42 的扁平孔 內一邊滑動,一邊繞中心 O5 沿 T3 方向轉動,從而使驅動轉軸 42 帶動其兩端的旋轉滑塊 43 轉動,達到驅動彎管型芯 45 沿 T3 方 向旋轉脫模的目的,實現 F5 特征的彎管抽芯脫模。閉模時,由旋轉滑塊鎖緊塊 44 對彎管型芯 45 進行鎖緊,以防止因其注塑 轉動而導致塑件成型失敗。

圖 5 彎管抽芯機構工作原理

3 -定模板 6 -動模板 35 -定模轉銷 36 -定模連桿 37 -連桿銷 38 -動模曲連桿 39 -動模轉銷 40 - 曲連桿驅動銷 41 - 曲連桿驅動滑塊 42 -驅動轉軸 43 -旋轉滑塊 44 -旋轉滑塊鎖緊塊 45 -彎管型芯 PL1、PL2 -模具開模面 O1 ~ O5 -旋轉中心 T1 ~T3 -轉動方向

5 模具工作原理

模具開模時,結合圖 3、4、5 所示,產品的脫模動作主要包括 以下幾個步驟:

(1)注塑完畢。前模油缸 23 先動作,對長型芯 28、小型芯 29 進行抽芯驅動,先完成 F1 、F2 特征的脫模。

(2)PL1 打開。動模后退,流道廢料從澆口襯套 16 中拔出, 留于動模一側;斜針滑塊驅動塊34驅動斜抽芯針31和斜型針滑塊 33,完成F4特征的脫模。

(3)PL2 打開。動模繼續后退,尼龍扣 18 拉緊拉桿17,驅動 前模推板21同步后退,從而推動前模斜頂桿 22,將產品從型腔 鑲件4中頂出,從而實現 F3 特征的先脫模。同步地,動模板6 上的動模曲連桿 38 被定模連桿 36 拉住,驅動動模曲連桿38 轉動,從而驅動轉軸 42 轉動,使驅動彎管型芯 45 發生旋轉,實現 了 F5 特征的脫模。開模過程中,在 PL2 打開前,模具需滿足 F1、F2、F4 特征完成脫離制件的要求 ;PL2 打開后,定模推板斜頂脫 模機構和動模曲柄連桿機構同步動作,完成了 F3 特征的脫模和 F5 特征的脫模。

(4)頂出。分型面完全打開后,注塑機頂桿驅動四根頂針7,將產品及流道廢料從型芯鑲件5上頂出,實現產品的完全脫模。

(5)復位。復位時,動作過程完全相反,模具閉合,等待下 一個注塑循環過程。

6 結論

結合某醫療導流管頭產品的注塑成型過程,設計了一模兩腔、4個側澆口澆注、兩次分型二板模模具結構。針對產品多個特征的脫模困難問題,設計了4種脫模機構實現了難脫模特征的脫模。4種機構中,包括前模彈簧型針先抽芯脫模機構、定模側推板斜頂脫模機構、曲連桿驅動旋轉脫模機構、前模油缸抽芯機構;模具脫模機構設計中,特別是曲連桿驅動旋轉脫模機構,充分地利用模具模板的開閉動作驅動彎管型芯進行旋轉抽芯,實現了彎管內壁的脫模,機構無需另外設計動力機構,合理利用了模具模板的運動功能,減小了機構設計對模具模架結構的要求,降低了旋轉抽芯機構的復雜性,有效地節省了模具制造成本。模具布局合理,結構簡單實用,機構設計新穎,有較好的設 計借鑒意義。

參考文獻 :

[1] 吳晉,李國富,邱夢寧,等.轎車左前燈燈座本體注塑模具結構設計[J].工程塑料應用,2017,45 (10) :70 -75.

[2] 高瑾,周建軍.汽車內飾條多行位脫模機構及雙色注塑模具設計[J].塑料工業,2016,44 (12) :55 -58.

[3] 張建卿.L10 面條機主體蓋前模多重脫模機構及其注塑模具設計[J].塑料,2016,45 (5) :83 -86.

[4] 許傲.斜度頭洗發液瓶蓋脫模機構及模具設計出[J].塑料,2017,46 (4) :102-105.

[5] 王成.薄壁螺紋弧形抽芯塑件的模具結構設計[J].中國塑料,2014,28 (9) :97-102.

[6] 卞平.熱流道雙疊層注塑模具設計[J].塑料工業,2017,45 (10) :65-68.

[7] 曹爭.自動抽液瓶蓋抽芯機構及模具設計[J].模具工業,2017,43 (5) :47-51.

[8] 黃詩君,方耀華.鉸鏈式塑料瓶蓋自動卸螺紋注塑模設計[J].工程塑料應用,2005,33 (4) :50 -52.

[9] 汪哲能.醫用輸液泵體多層式復合脫模機構與注塑模具結構設計[J].工程塑料應用,2017,45 (11) :81 -87.

[10] 張建卿.汽車暖風機下殼體 CAE 優化與模具設計[J].工程塑料應用,2016,44 (5) :65 -69.

[11] 歐陽波儀.汽車儀表罩傾斜式多種脫模機構及其注塑模具設計 [J].塑料工業,2016,44 (9) :70 -75.

[12] 徐新華,鄭子軍,徐生,等.油缸浮動頂出脫模機構結構優化與注塑模具設計[J].工程塑料應用,2017,45 (5) :85 -90.

[13] 許傲,黃力.醫用接插頭前模四面抽芯脫模注塑模具設計[J].塑料,2017,46 (2) :110 -113.

[14] 王懷奧,肖國華.熟食機主體殼注塑模具結構設計[J].塑料工業,2017,45 (11) :79 -84.

[15] 蘇海云,安珂,郝革紅,等.一種新型外抽芯倒脫模結構在車用燈具注塑模具的應用[J].輕工科技,2014,30 (5) :102.